小優智能科技有限公司成立于2015年底,是一家專注于高精度3D機器視覺模組研發、生產及銷售的高科技企業。

公司自主研發的3D機器視覺模組采用激光/DLP白光編碼光柵結構光+雙工業相機方案,還原物體三維信息,廣泛應用于消費電子領域、工業領域和安防領域,具有精度高、速度快、成本低的優勢。

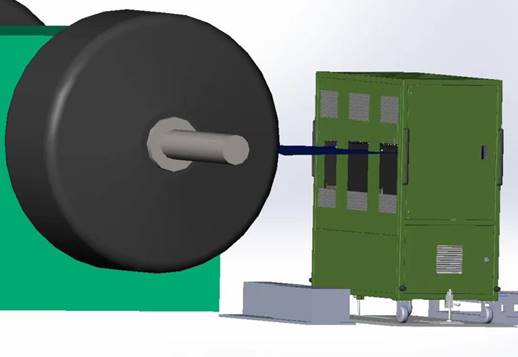

大型輪胎纏繞胎面輪廓檢測系統

隨著我國基礎設施建設的持續快速發展,大型工程機械輪胎的需求量也日益增加。大型輪胎斷面寬、胎面厚,纏繞胎面生產輪胎的方法以其生產效率高、輪胎質量好等優點越來越受到大型輪胎生產廠家的青睞。為了大型輪胎的纏繞胎面生產質量不斷得到提高,需要對纏繞的胎面輪廓進行寬度、厚度、對稱度的檢測。

現有的檢測方法主要有人工割胎測量、三坐標測量、線激光視覺測量三種。其中人工割胎操作耗時最長、穩定性和準確性最難保證;三坐標測量方式測量精度最高,但對操作要求較高,難以做到短時間多次重復檢測;線激光視覺測量方式測量效率最高,設備靈活操作簡單對工人要求最低,檢測有生產輪胎圖像、分析數據圖表記錄的方式對歷史數據檢驗、校對和后期優化生產都有較高的參考價值。

由于缺乏相應的檢測技術手段,長期以來工廠生產檢測工作只能通過人工割料、手動測量的方式檢測操作時間長、效率低,而且料體隨時間膨脹變形、檢測人員操作方式差異、數據記錄出錯難發現,導致檢測穩定性差、記錄數據比對核驗難。

采用三坐標測量雖然檢測精度很高,但標記檢測點操作時間長影響生產效率,檢測穩定性對檢測操作人員也有較高的要求。

線激光3D視覺測量方式是一種新型高精度、非接觸、高效測量方式,但由于大型輪胎較大的尺寸且胎體有一定彎曲的弧面,因此普通單頭線激光視覺設備只能采集到胎面正面的輪廓數據,對胎側面和胎正面的輪廓無法一次全部檢測。

為了彌補現有檢測方式的不足,實現非接觸、高精度、高效率、可移動多工位檢測,達到生產數據管理電子化、便捷化的目的。

由于線激光視覺測量精度高、非接觸、效率高的特點,大型輪胎纏繞胎面輪廓檢測系統的設計以線激光3D視覺測量原理為基礎,通過三個位置角度掃描大型輪胎纏繞胎面輪廓,并對三個角度的掃描圖像數據進行高精度三維重建和拼接,從而解決普通單頭線激光視覺設備檢測不全的問題,另外,配合設備可移動和電機升降控制,可以實現對多個大型輪胎纏繞機臺的胎面輪廓檢測,對胎面輪廓進行寬度、厚度和對稱度分析,并將檢測結果與標準進行比對,實現生產中產生超過生產標準的誤差數據時觸發即時提醒的效果。

如有侵權,聯系刪除。